Гипсовая смесь, заливаемая в форму, заполняет все свободное пространство между нанизанными на восковую модель элементами. Тем не менее, в материале могут оставаться воздушные пузырьки, которые способны привести к разрушению гипсовой формы или образованию трещин после застывания смеси. Важно обеспечить полное заполнение, чтобы избежать этих недостатков.

Технология производства изделий из бронзы

Бронза представляет собой медный сплав, который включает в себя различные присадки таких металлов, как алюминий, кремний, бериллий, свинец, цинк и многие другие элементы. Производственный процесс бронзовых изделий состоит из нескольких последовательных этапов, что позволяет создавать настоящие произведения искусства различного размера, которые смогут служить своему владельцу длительное время — иногда десятилетиями.

Создание прототипа

Прототип — это колоссальная модель будущего бронзового изделия, создаваемая в натуральную величину и основанная на заранее разработанном эскизе.

Для создания прототипов могут быть использованы следующие материалы:

- гипс;

- воск;

- металл;

- полимерная глина;

- пластилин;

- дерево.

Все прототипы создаются вручную. В случаях, когда необходимо изготовить крупные модели с большим количеством сложных деталей, фигурка может быть разборной. По завершению создания прототипа, к нему прикрепляется специальная система со каналами для подачи бронзового расплава.

Подготовка рабочей матрицы и создание восковки

Первый этап в производстве изделий из бронзы заключается в создании силиконовой рабочей матрицы с системой слитников, которая включает каналы и полости для подачи расплавленного воска.

После процесса застывания воскового расплава формируется восковка — модель готового изделия из металла. Для упрощения извлечения восковки, рабочая матрица заранее разрезается определенным образом.

Подача расплавленного воска в силиконовую форму осуществляется под давлением. Это обеспечивает равномерное заполнение рабочей матрицы, исключая формирование воздушных пузырьков внутри изделия. После охлаждения воска, матрица аккуратно снимается.

На линиях разъема рабочей матрицы может образоваться облой — это излишки материала, что может портить внешний вид заготовки. Поэтому, во время очистки отливки, облой аккуратно обрубается.

Иногда во время заливании расплавленного воска в форму могут возникнуть воздушные пузырьки. Наличие таких дефектов считается неприемлемым, и восковки с пузырьками отбраковываются. Для выявления дефектов, в литейных мастерских используется метод просвечивания. Качественные восковки тщательно полируются и направляются на следующий этап производства.

С использованием одной и той же матрицы, опытный мастер может изготавливать до пяти одинаковых заготовок за один раз.

Виды бронзовых сплавов и различия в температуре их плавления

Бронза в основном состоит из меди, а легирующие добавки могут включать олово, алюминий, кремний, свинец и бериллий. В сплавах бронзы небольшие количества могут содержать такие элементы, как фосфор и цинк и др. Помимо бронзы, современная промышленность также производит другие сплавы на основе меди, такие как мельхиор, копель, константан и нейзильбер (в которых основным легирующим элементом является никель), а также латунь, представляющую собой сплав меди с цинком.

Количество главных легирующих добавок в бронзе определяет не только её физические и химические свойства, но также и цвет.

Температура плавления различных марок бронзы варьируется в диапазоне от 930 до 1140°. Каждая марка имеет свою уникальную маркировку. В зависимости от химического состава, все бронзовые сплавы можно разделить на несколько категорий:

Люди научились соединять медь и олово для получения бронзы с давних времен. Олово, добавляемое в сплав, повышает его твердость по сравнению с чистой медью и снижает температуру плавления. Ярким примером такого сплава является колокольная бронза, из которой традиционно изготавливались колокола. Она содержит 80% меди и 20% олова. Однако значительный недостаток бронзы этого сорта, из-за наличия олова, заключается в повышенной хрупкости изделий.

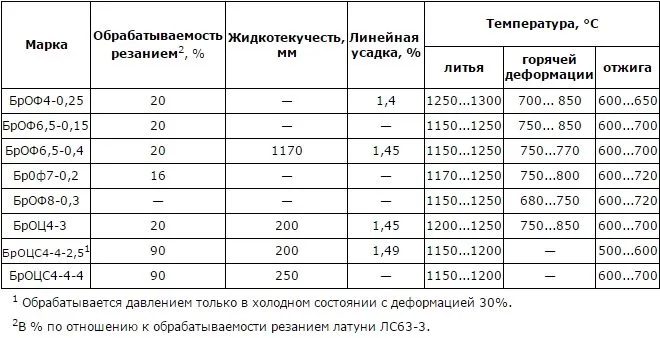

Температура обработки и технические свойства оловянных бронз являются важными показателями для производства.

Безоловянные бронзы, как следует из названия, не содержат олова в своём составе. Такие сплавы представлены на рынке следующими категориями:

- бериллиевые — это наиболее прочные сплавы, превосходящие по многим характеристикам высококачественную сталь;

- кремнеметаллические — они обладают выдающейся стойкостью к истиранию (достоинством бронз данной категории является также их повышенная текучесть в расплавленном состоянии);

- сплавы, содержащие свинец, которые имеют высокую устойчивость к коррозии;

- сплавы, основанные на меди и алюминии, которые отличаются высокими показателями стойкости к коррозии и отличными антивибрационными свойствами.

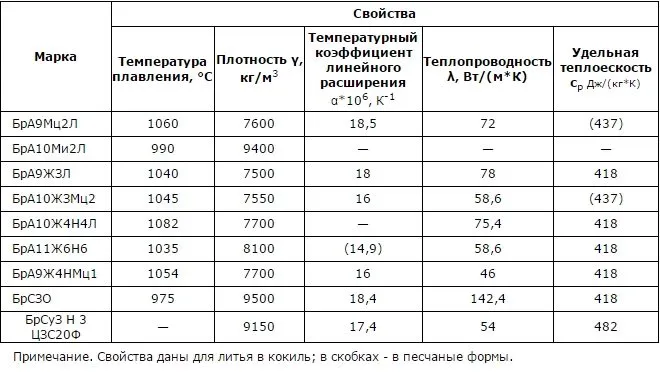

Температура плавления и другие физико-химические свойства безоловянных бронз важны для их применения.

Хотя бронзы с добавлением олова имеют высокую хрупкость, как уже было отмечено, они остаются наиболее распространенными даже в современном производстве. Для обозначения бронз любой марки, вне зависимости от их химического состава, используются буквы Бр, после которых перечисляются символы легирующих добавок и их процентное содержание. Например, обозначение бронзы марки Бр ОЦСН3-7-5-1 расшифровывается следующим образом: в бронзе, относящейся к оловянному типу, содержится от 2,5 до 4% олова, от 6 до 9,5% цинка, от 3 до 6% свинца, от 0,5 до 2% никеля. Как говорилось ранее, в химический состав бронзы могут также входить другие элементы, обозначаемые следующими символами:

- А – алюминий;

- Б – бериллий;

- Ж – железо;

- К – кремний;

- Мц – марганец;

- Ф – фосфор.

Возможно ли литье бронзы в домашних условиях

Чтобы осуществлять литье изделий из бронзы в домашних условиях, важно создать для этого все необходимые условия. Особенно важными являются хорошая вентиляция в рабочем помещении и использование средств, обеспечивающих пожарную безопасность. Если вы планируете изготовление мелких бронзовых изделий, для этого подойдет небольшое помещение, а если ваши планы включают создание крупных отливок, необходимо пространство более значительных размеров (например, садовый сарай или гараж). К обязательным требованиям к таким помещениям относится необходимость наличия пола из негорючих материалов.

Для расплавления бронзы вам понадобится муфельная печь, желательно с регулятором температуры нагрева. Если такой печи нет, и вы хотите попробовать плавить бронзу в домашних условиях, подойдет обычный горн.

Самодельный горн с вентилятором от старой вытяжки может оказаться полезным инструментом в процессе!

Кроме печи, вам понадобятся для успешного литья изделий из бронзы:

- тигель — это стальной или чугунный сосуд с носиком, предназначенный для плавления и разливки металла по формам;

- щипцы, с помощью которых можно извлекать тигель из печи;

- крюк;

- литейная форма, в которую будет заливаться расплавленный металл;

- древесный уголь, используемый в качестве топлива, если для плавления используются горны.

Тигель для плавки несложно сделать из обрезка толстостенной стальной трубы, что делает этот инструмент доступным.

Процедура литья изделий из бронзы проходит в несколько этапов:

- Подготовленный металл для плавления измельчается и помещается в тигель.

- Тигель устанавливается в печь, и температура нагревается до нужного значения.

- После того как металл полностью расплавится, его оставляют в печи еще на 4–5 минут для того, чтобы обеспечить его максимальную текучесть и лучшую заполняемость всех углублений в форме.

- Жидкий металл извлекается из печи с помощью щипцов и крюка.

- Расплавленный металл заливается в форму через специальное литниковое отверстие, при этом важно следить за тем, чтобы струя заливаемого сплава была тонкой и непрерывной.

Процесс заливки бронзового расплава должен осуществляться быстро и осторожно, чтобы избежать ошибок.

Форму для литья необходимо предварительно подготовить, что включает её прокаливание в печи. Для этого печь прогревается до температуры 550–600 градусов Цельсия, и только после этого в нее помещается литейная форма. Затем температура в печи увеличивается до 900 градусов и форма выдерживается под её воздействием на протяжении 2–4 часов.

Чем больше габариты литейной формы, тем дольше она должна находиться в раскаленной печи. После того как форма прокалена, её нужно извлечь из печи и охладить до температуры примерно 500 градусов, только после этого можно использовать её для литья.

Технология отливки

Для создания сложной конструкции или высококачественной детали можно воспользоваться альтернативным способом, который предполагает использование модели, изготовленной из легкоплавких материалов. В этом случае для создания отливочной формы можно применять парафин или воск. Такая модель просто выплавляется и потом помещается в кипяток.

Для обеспечения точности геометрических характеристик и форм модели можно использовать готовое изделие. С его помощью можно получить форму из гипса, которая в дальнейшем будет служить для отливки точной копии.

Особенности описываемого металла

Что такое бронза? Это сплав, который состоит из основного компонента — меди, и легирующего элемента, который может быть различным. В зависимости от добавок, использованных в сплаве, существует несколько марок бронзы, у каждой из которых — своя температура плавления. Физико-химические свойства бронзы и её характеристики зависят от процентного содержания добавленных компонентов, а маркировка помогает определить наличие примесей в сплаве.

Все бронзовые сплавы можно условно разделить на две большие группы:

К оловянным сплавам относятся те разновидности бронзы, где в качестве легирующего элемента используется олово. Этот металл, будучи более прочным, чем медь, также обладает легкостью плавления. Сочетание меди (80%) и олова (20%) представляет собой первый сплав, который человечество научилось производить. С его помощью в древности в России отливались церковные колокола. Бронза хорошо звенела, но была хрупкой. Именно поэтому появилась необходимость в поиске более современных сплавов.

Безоловянные сплавы не содержат олово. В качестве легирующих добавок здесь могут выступать бериллий, кремний, свинец и алюминий. В зависимости от конкретного легирующего компонента, бронза получает свои уникальные физико-химические свойства. Например, добавление бериллия позволяет создавать сплавы, которые значительно превышают высококачественную сталь по прочности. Включение кремния повышает устойчивость бронзы к механическому трению, свинец способствует высокой коррозийной стойкости, а алюминий улучшает антифрикционные характеристики.

Процесс плавления бронзы всегда начинается с анализа её состава. Все оловянные марки имеют температуру плавления в диапазоне 900–950°С, в то время как безоловянные марки плавятся в диапазоне 950–1080°С.

Важно отметить, что при литье также учитывается еще один параметр — вязкость сплава. У оловянной бронзы она выше, чем у латуни, из-за чего во время нагрева её следует сильно перегревать. После остывания данный тип бронзы демонстрирует минимальную усадку, что делает его идеальным для создания отливок сложной формы.

Можно ли отливать бронзу в домашних условиях?

Многие интересуются, возможно ли выполнить плавку описываемого сплава в домашних условиях. Воссоздание процесса, используемого в промышленности, невозможно. Поскольку бронза имеет высокую температуру плавления, для работы с расплавленным металлом необходимо создать особые условия. Однако можно попытаться освоить мелкое литье, что позволяет изготавливать украшения или небольшие изделия. Для этого понадобятся отдельные помещения, также следует предпринять меры по обеспечению противопожарной безопасности и установить хорошую вентиляцию. Изготавливать крупные бронзовые детали оптимально в помещениях с земляным или бетонным полом (например, это может быть гараж, оборудованный хорошей принудительной вентиляцией).

Для работы необходимо специальное оборудование и инструменты. Залогом успешного литья станет наличие муфельной печи (присутствие терморегулятора значительно упростит решение задачи). В процессе крупного литья потребуется использование горна. Плавка металла осуществляется в чугунную емкость с носиком, которая призвана облегчить переливание расплавленного металла в форму. Эта чугунная емкость называется тигель.

Тигель извлекается из печи с помощью длинных щипцов и специального крюка. Литейная форма также будет необходима для работы. Для растопки муфельной печи идеальным выбором станет древесный уголь, для горна — коксовое топливо.

Процесс литья

Сам процесс литья бронзы достаточно прост. Печь нагревается до определенных температур. Для плавления оловянных сплавов необходима температура 900–950°C, безоловянные сплавы требуют температуры от 950 до 1080°C.

Начало плавки любого типа бронзы должно предваряться прокаливанием формы для заливки в муфельной печи или горне. Для этого сначала печь нагревается до 600°C. После этого в неё помещается форма, которая затем подлежит дальнейшему нагреву до 900°C. Литейная форма должна находиться в печи несколько часов, а по окончании процесса её извлекают и охлаждают до температуры примерно 500°C.

Бронзовый лом помещается в чугунный тигель и отправляется в заранее прогретую печь. После полного расплавления, содержимое тигля подержите в печи дополнительно 5 минут — это позволяет обеспечить хорошее прогревание, что, в свою очередь, улучшает заполняемость литейной формы. Тигель извлекается из печи при помощи крюка, а расплавленный металл аккуратно переливается в форму с использованием щипцов. Важно осуществлять заливку тонкой непрерывной струйкой, чтобы избежать процесса размывания формы.

Как правильно залить расплавленную бронзу в литейную форму

Заливка расплавленной бронзы в литейную форму требует специальных навыков. Заполнить форму больших размеров обычно не сложно. Жидкий сплав, действуя под воздействием силы тяжести, сам распределится равномерно по емкости, вытесняя окружающий воздух. Однако, при заполнении форм меньшего размера может возникнуть проблема — воздух мешает равномерному распределению сплава по всем плоскостям. Это является причиной того, что плавление бронзы в домашних условиях может не всегда приводить к качественным изделиям.

Можно ли самостоятельно разрешить эту проблему? Да, при наличии центрифуги. Центробежная сила вытеснит воздух и обеспечит равномерное распределение сплава по форме. Важно выполнять эту процедуру очень быстро, пока бронза не начала застывать.

Извлекать заливку из формы следует только тогда, когда сплав полностью застынет. Обычно поверхность заготовки оказывается шероховатой, и на ней могут образовываться наплывы. Такие дефекты устраняются механической шлифовкой. Если печь была правильно прогрета, необходимость в шлифовке будет минимальной.

Создание литейной формы

Прежде всего, необходимо учитывать, что у каждого вида бронзы назначена своя температура плавления, что требует наличия формы, способной выдерживать максимально возможную температуру сплава. Создавать её самостоятельно в домашних условиях достаточно трудно, однако можно попробовать, следуя следующей инструкции.

Для начала следует изготовить формовочный ящик (литейщики называют его опокой). Его размеры должны быть в 1,5 раза больше будущей детали. Опока собирается из необработанных досок в следующем порядке: сначала изготавливается верхняя рамка (по сути, это обычный ящик без дна и верхней части, но с двумя средними перекладинами), затем изготавливается нижняя рамка (это ящик с дном).

Далее приступают к приготовлению формовочной земли, которая имеет особый состав: 75% мелкозернистого песка, 20% глины и 5% каменного угля. Все составляющие смешиваются тщательно.

Следующий этап — изготовление модели, которая будет формировать форму для будущего литья. Рекомендуется создавать модель из дерева. Дальнейший процесс выполняется по следующему алгоритму.

Этапы бронзового литья

Художественные изделия, отлитые из бронзы, поражают своей изысканностью и долговечностью. Время не вредит их поверхности благодаря формированию оксидной пленки, которая защищает их. Это делает такие изделия антикварными и повышает их ценность. Рассмотрим подробнее каждый этап домашнего литья с учётом значительных нюансов производственного процесса.

С чего начинать

На подготовительном этапе важно зафиксировать свою идею, сделав эскиз будущего шедевра. На основе этого эскиза будет создана модель изделия из выбранного материала — гипса, дерева, пластилина, воска или других пластичных материалов, обладающих невысокой температурой плавления. Полученная заготовка создаёт отпечаток внутри литейной формы, обозначая контуры бронзовой статуэтки.

- Неразъемная конструкция применяется во время ручного литья. Модель такого типа сохраняет четкие очертания, и её возможно извлечь из формы без разбора.

- Разъемная конструкция состоит из отдельных частей. Это позволяет легко отделить элементы каркаса при создании сложных форм для последующего извлечения заготовки.

- Специальный тип модели, используемый в качестве шаблона, выбирают для отливки конструкций со сложным рельефом. Такие формовочные модели чаще обозначают термином «скелетные».

Для достижения максимальной гладкости поверхности моделей, изготовленных из древесины, гипса или слоновой кости, их следует подвергать шпаклевке и грунтовке. На заключительном этапе поверхность покрывают модельным лаком в два слоя. Завершив работу над моделью, можно смело переходить к созданию формы для бронзового литья.

Скульпторы-миниатюристы рекомендуют создавать мастер-модель вручную из полимерного пластика. Изготовление более сложных моделей — это трудоемкий процесс, требующий применения литниковой системы, визуализирующей путь течения металла.

Конструирование литейной формы

Литье бронзы в домашних условиях начинается с создания формы. На этапе формовки нужно выбрать один из видов форм — одноразовую или многоразовую. Затем помещаемые емкости наполняют жидким металлом. Когда бронза остывает, она принимает формы нашего домашнего шедевра. Форму можно изготовить из готовой формовочной смеси, которая уже доступна на рынке, используя набор специальных инструментов. Однако чаще всего в качестве основного материала для формовки мастера предпочитают глинисто-песчаную смесь. Глина соединяется с тщательно очищенным песком кварцевого типа.

С учётом технологии литья, форма для заливки играет решающую роль, поэтому правила формовки должны строго соблюдаться. Литейная конструкция, которая будет заполнена расплавленным металлом, должна быть прочной и сохранять все пропорции. Эта задача достигается с помощью опок, представляющих собой две металлические полуформы, которые удерживают объем формовочной смеси во время её уплотнения. После завершения формовочного процесса можно переходить к работе с металлом.

Этап формования

Когда отливочная форма правильно подготовлена (прокалена в печи), следует заняться подготовкой расплавляемой массы. Для этого необходимо измельчить подготовленный бронзовый лом и загрузить его в предварительно очищенный тигель.

Центробежное литье бронзы

Для сокращения затрат на механическую обработку помогает центробежное литье бронзы, которое реализуется с использованием специализированного оборудования. Эта технология применяется на производстве для изготовления деталей, таких как шестеренки, втулки, вкладыши, кольца и прочее, для которых требуется высокая износостойкость.

Главное отличие данного вида литья заключается в методе заполнения форм расплавленной бронзой, который под воздействием центробежной силы оказывается на стенках формы, равномерно покрываемых горячим металлическим составом.

Центробежная технология литья осуществляется на специально разработанном оборудовании с вертикальным или горизонтальным расположением оси вращения литейной ёмкости. Производственный комплекс включает в себя следующие элементы:

- тигель для расплавления металлического лома;

- желоб для подачи расплавленной массы внутрь литейных форм;

- изложницы (прямоугольные формы из прочного материала).

Чтобы обеспечить вращение, устройство оснащается электродвигателем с клиноременной передачей. Центробежная технология плавления бронзы позволяет получить высокое качество литья, особенно при производстве сложных бронзовых конструкций. Благодаря центробежному распределению расплавленного металла внутри литейной емкости увеличивается плотность поверхности отливки, что в свою очередь значительно улучшает износостойкость готовых изделий.

- Hedden, Thomas Dexter. The Names of the Metals in Slavic and Baltic and Their Significance for the Ethnogenesis of the Slavs. University of California in Berkeley, 1988

- Ковшов А. Н. Технология машиностроения. — М.: Машиностроение, 1987.

- Hart, G. H. & G. Keeley, 1945. Metal Work For Craftsmen. London: Sir Isaac Pitman & Sons.